技術紹介

金型

-

単発型

試作に試作を重ね、マブチモーター社へ協力をし、研究開発をしております。

-

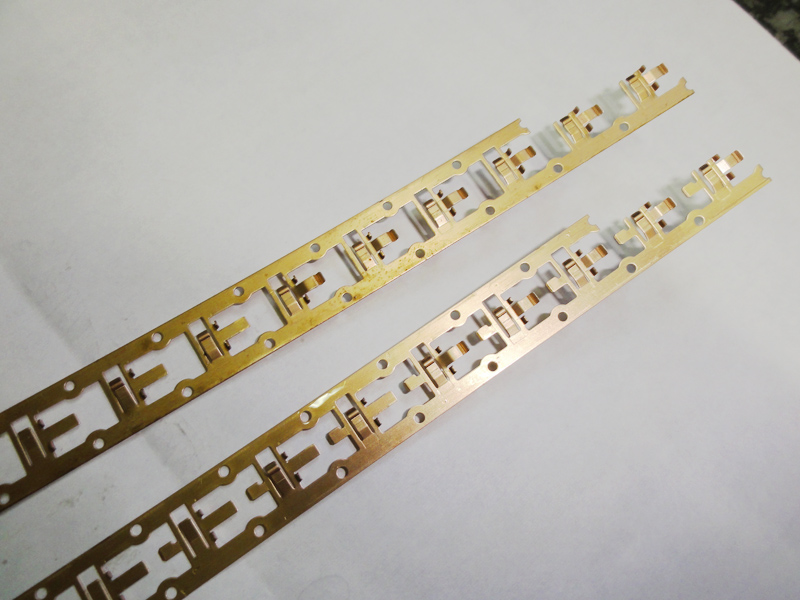

順送型

順送型とは、二つ以上の複数の工程を一つの金型内で行い、一枚の平板から製品の状態まで加工する金型を表します。材料を均等なピッチに配置し、同じピッチで送る事で、均一で精密な製品の加工が可能となります。弊社では、曲げ、絞り、せん断や、積層加工、カシメ加工と全ての工程をそれぞれ順送で行うことにより、大量生産と大幅なコストダウンを可能とし、製品の精度の向上にも成功しました。お客様のご要望に対し、真正面から受け止め、よりより技術のご提案いたします。

お客様のご要望に対しての柔軟性と対応力!

共用型

通常一つの製品を加工できるのが一般的な金型ですが、共用型とはピッチが同じであれば、複数(2~3アイテム)の製品を加工する事が可能な金型を表します。弊社の技術開発により、部品交換、パーツの交換や加工調整をすることで、金型をプレスにつけた状態のままパンチの交換や調整を可能とし、金型をつけかえる時間の短縮にも成功しました。過去の実例として、大きさ(展開、寸法)や形状の異なる2種類の製品の加工のご依頼がありました。その際、こちらからお客様に共用型のご提案をし、大幅なコストダウンと納期の短縮を実現いたしました。

確かな技術と提案力!

高速精密加工

様々な材質の製品を、一つひとつ精密に加工し、大量生産を実現いたします。お客様のご要望に対し、弊社が果敢にチャレンジいたします。

特殊プレス加工

新技術の提案

弊社ではお客様のご要望に対し、果敢にチャレンジいたします。

新たな技術の開発に、日々精進しております。

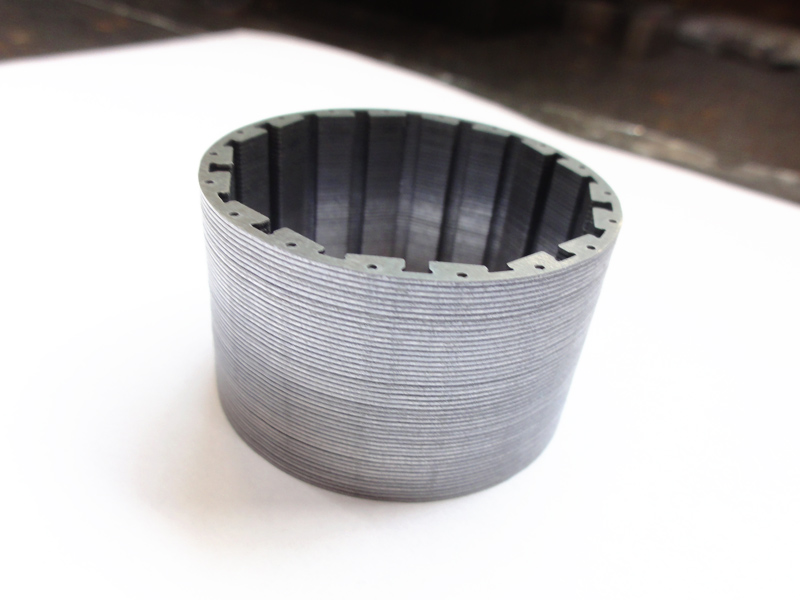

積層加工

- 01

- 従来の加工技術

- ケイ素鋼板を用いた積層加工

- 02

- お客様のご要望

- 他の材質でのご要望

- 03

- 新技術のご提案

- パーマロイ材を用いた積層加工

独自の技術

-

パーマロイ材は透磁性が非常に高く磁気を通しやすい性質を有し、センサー材としても注目を集めております。電流センサーの製作は、薄板のパーマロイ材を積層加工して製品化していくものですが、弊社ではお客様のご要望によりプレススタッキング方式による積層加工を実現いたしました。

問題は加工難易度の非常に高いパーマロイ材を、精密で高品質な製品を自動生産する事でしたが、度重なる試作を実施する事で金型の技術開発に成功し、大幅なコストダウンに成功いたしました。 -

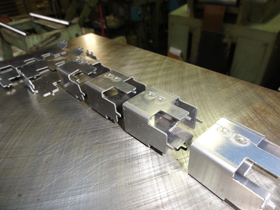

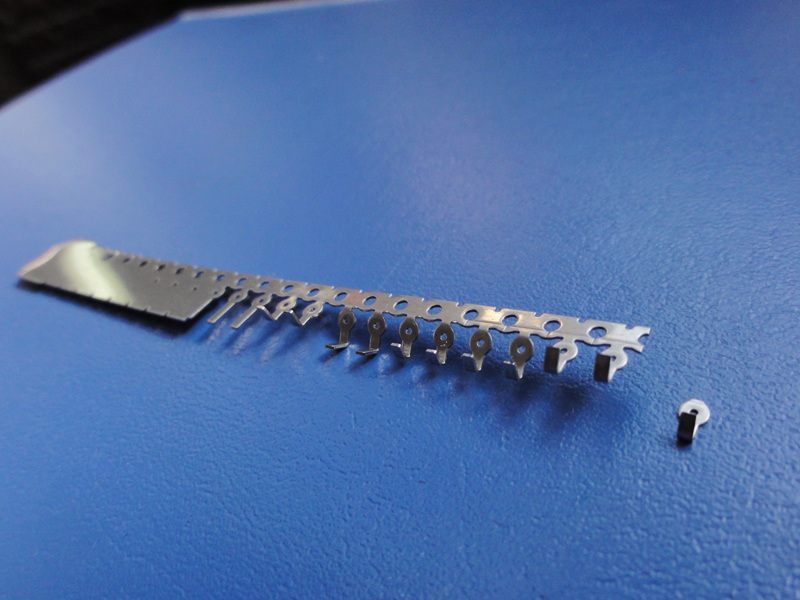

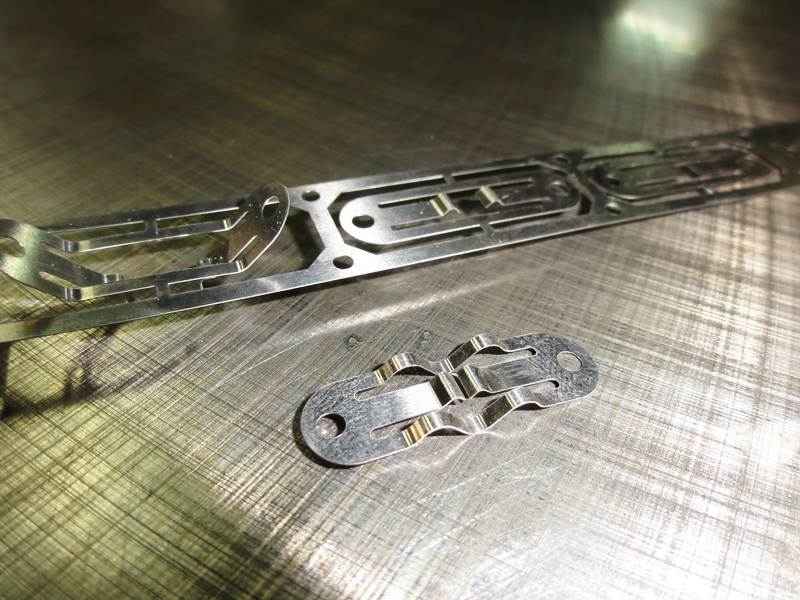

ローラー組付加工(プレスアッセンブリー順送り型)

- 01

- 従来の加工技術

- カシメピンを利用したラインの組み付け

- 02

- 問題点

- 人件費+ローラーの摩耗

- 03

- 新技術

- 一つの金型内でローラーを供給し加工する順送型を開発

独自の技術

-

ローラーをパーツフィーダとシリンダーで供給しプレス加工とアッセンブリーを同時加工するもので、部品コストの大幅な削減及び組付ラインの削減に成功しました。ラインで組付ける場合は、カシメピンを使用してローラーとプレス部品を組付けますが、順送り型の場合ピンの使用は許されず、この条件下でいかにローラーを潤滑に回転させるかが大きなテーマでした。プレス形状(バーリングにローラーを組付ける)を利用してピンレスにて成形する絶対条件は、正確なローラー供給タイミングとプレス加工精度です。ローラーが組付く凸部形状(バーリング)が正確な位置及び寸法でなければローラーが回転しないからです。プレス部品精度だけでなくローラーの精度も要求されますので成形不具合を想定しての安全装置の開発も重要なテーマでした。

-

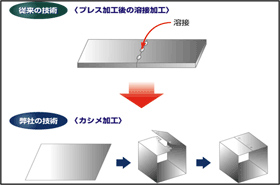

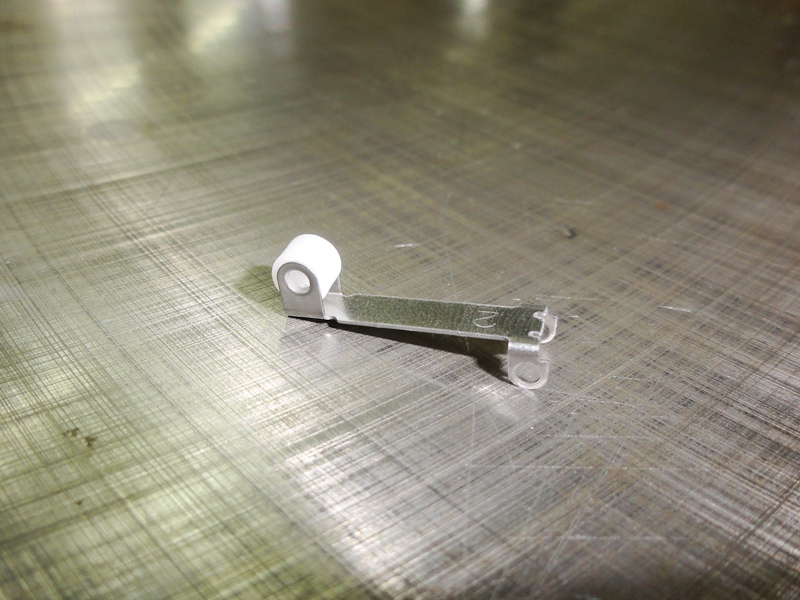

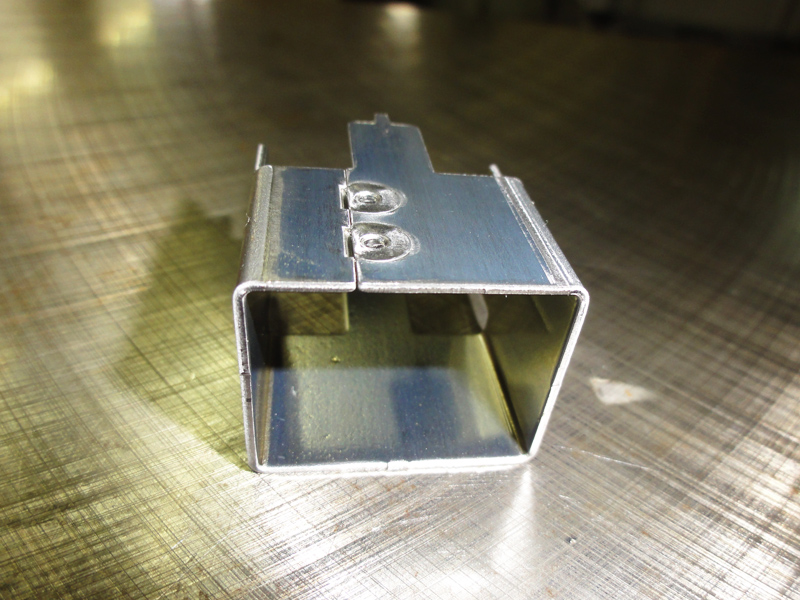

箱型成形(カシメ加工)

- 01

- 従来の加工技術

- プレス成形した後のスポット溶接

- 02

- 問題点

- 調整の手間+コスト

- 03

- 新技術

- シリンダーと金型の削減+順送り型にて一貫制作

独自の技術

-

お客様のご要望により、従来単発型にてプレス成形しスポット溶接していた加工仕様より、順送り型にて一貫製作した大幅なコストダウンと製作LTの短縮を実現いたしました。スポット溶接に代る加工方法が、ツブシカシメ加工です。これは凹部に凸を挿入し、凸部を潰しカシメる方法で、当初の加工仕様はシリンダーを挿入し箱型成形をするものでした。大きなテーマは、凹凸部の精度の高い正確なタイミングでの挿入とカシメ強度、そして正確な箱型形状でした。度重なる試作研究により、凹部の大きさと凸部の高さ、シリンダー径、形状等のノウハウ取得に時間を要しましたが、成功に至りました。金型が2型となってしまいましたが、プレス工程の削減とスポット溶接が不要となりましたので大きなコストダウンとなりました。しかしこの方法ですと回転数が上がらず、また2型となってしまったので品質保全に苦慮致しました。そこで金型の更新の際に更なるコストダウンと品質改善を目的とした開発に着手し、金型の削減、シリンダー不要による回転数°と生産性の向上、そして大幅なレイアウトの変更による材料費の削減にも成功を収めました。

-

超微細穴あけ加工

-

弊社の技術と経験により超微細の穴あけが可能となります。0.15厚のSUS304・301に0.15mmの穴あけをプレスで対応しております。お客様にご満足いただける高精度の製品をご提供しております。

-

製品開発から完成まで

1.お問い合わせ

まずはお問い合わせください。弊社の担当が丁寧に対応いたします。

2.ヒアリング

まずはお客様のご要望や、ご意見をお聞かせください。

3.打ち合わせ

ご要望に応じて弊社からもご提案させていただきます。

4.試作

お伺いしたご要望から、サンプルを製作いたします。

5.試作品の提出

試作品を提出いたします。試作品のご意見をお伺いいたします。

6.お見積り

試作品がOKになりましたら、正式なお見積りをご提出いたします。

7.ご契約

お見積りにご納得いただけましたら、ご契約となります。

8.製品の製造

ご契約内容に則り製品を製造いたします。

9.納品

検査後、納期までに納品いたします。

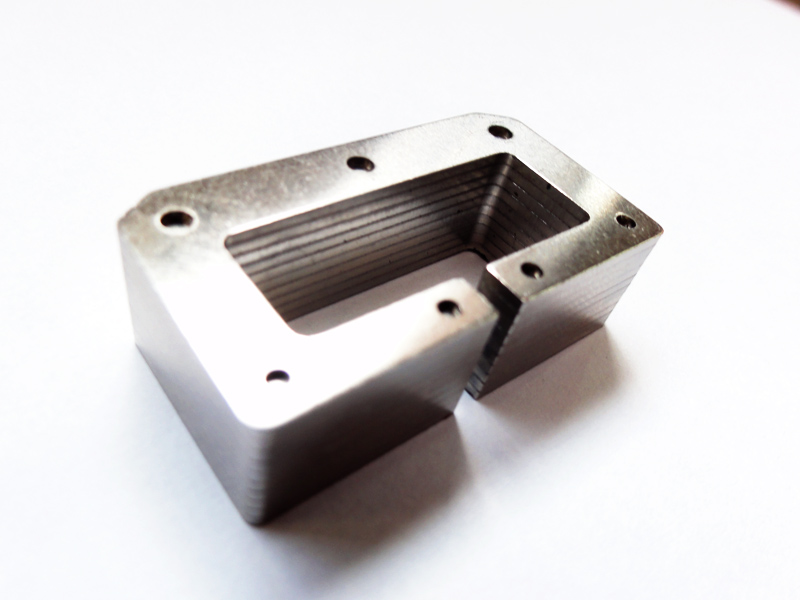

製品紹介

弊社は創業以来、様々なプレス金型・プレス加工品の設計、加工を行っており多くのノウハウや高い技術力を有しております。

順送型を中心に、曲げ型・打抜き型・シェービング型などの様々な金型を駆使してあらゆるニーズに対応しております。

-

※原子力部品も製造しております。